Entendemos que mantener los más altos niveles de limpieza y calidad es fundamental en el proceso de producción e inspección del vidrio. Para satisfacer la creciente demanda de componentes de vidrio de precisión utilizados en diversas industrias, hemos creado un centro de inspección de última generación. sala blanca diseñados para garantizar la máxima calidad y fiabilidad del producto.

Nuestras salas blancas

Nuestra sala blanca está equipada con instalaciones de vanguardia para garantizar la máxima limpieza y precisión durante cada fase del proceso de producción e inspección. La sala blanca está estructurada en zonas especializadas para garantizar unas condiciones ambientales óptimas para cada proceso:

Configuración de la sala limpia:

- Limpieza: Clase 1000

- Temperatura: 22±2°C

- Humedad: 40-60%

- Cambios de aire≥20 veces por hora para zonas de clase 1000

- Diferencia de presión: ≥5 Pa entre la zona principal de producción y las salas adyacentes, ≥10 Pa entre la sala blanca y las salas estándar.

- Iluminación: 300 Lux en zonas limpias

- Nivel de ruido: ≤60 dB(A) en zonas de depuración

Zona de equipamiento:

Esta zona alberga sistemas vitales, como las unidades de purificación de aire y climatización, los sistemas de suministro de agua y gas de gran pureza y los equipos de refrigeración y calefacción para garantizar unas condiciones continuas y controladas en la sala blanca.

Procesos especializados de limpieza e inspección:

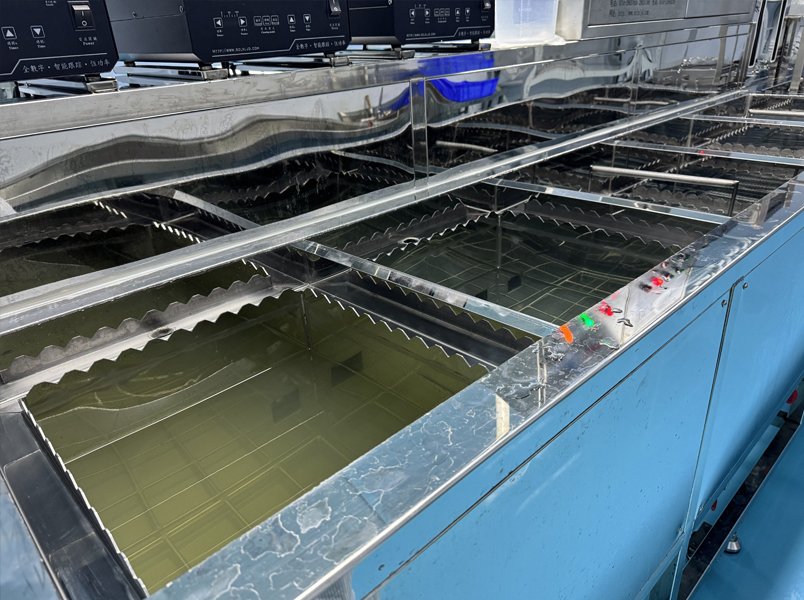

nos comprometemos a mantener los más altos niveles de limpieza en todas las fases de producción. Para garantizarlo, empleamos avanzados sistemas de limpieza, entre los que se incluyen ultrasónico baños que eliminan incluso los contaminantes más microscópicos de los componentes de vidrio antes de su envasado. Estos sistemas ultrasónicos funcionan en varias etapas, cada una sintonizada con frecuencias específicas para una limpieza más profunda y eficaz.

También damos prioridad a la protección tanto de los componentes de vidrio como de la propia sala blanca utilizando contenedores de plástico y acero inoxidable para el transporte. Así se evita la contaminación por materiales como el cartón o la madera, que pueden introducir partículas o residuos en el entorno sensible.

Aplicaciones en óptica y microelectrónica:

Nuestras capacidades de sala blanca son especialmente cruciales para industrias como la óptica y la microelectrónica, en las que la limpieza del producto repercute directamente en el rendimiento. Tanto si fabricamos lentes ópticas, sustratos microelectrónicos o componentes de dispositivos médicos, nos aseguramos de que todas las piezas de vidrio se sometan a una limpieza e inspección exhaustivas. Tras la limpieza, se envasan en el entorno controlado de la sala blanca, preservando su pureza y garantizando que estén listas para su uso directo en la línea de producción del cliente, sin necesidad de limpieza adicional.

Integración de fabricación y limpieza

Cada paso del proceso de fabricación puede afectar a la limpieza del producto final. Para minimizar la contaminación, hemos integrado tecnologías de limpieza avanzadas en las fases clave de la producción. Nuestro proceso incluye el fregado mecánico, la limpieza por ultrasonidos y la inspección minuciosa, todo ello en un entorno controlado para garantizar una limpieza óptima.

Proceso de limpieza paso a paso

- Lavado mecánico

- El primer paso consiste en Fregado mecánico para eliminar partículas contaminantes de gran tamaño, como residuos de esmerilado, compuestos de pulido y otros restos que no se limpian fácilmente con métodos ultrasónicos. Esta etapa garantiza que la superficie del vidrio esté libre de contaminación pesada antes de proceder a procesos de limpieza más delicados.

- Lavado ultrasónico 1

- Para los componentes de vidrio con una diagonal inferior a 300 mm, utilizamos un Línea de limpieza por ultrasonidos de 10 etapas. Las etapas incluyen:

- Etapas 1 y 3: El jabón óptico se utiliza para descomponer los contaminantes persistentes.

- Etapa 2 y 4-9: Los enjuagues con agua DI (desionizada) filtran progresivamente las partículas.

- Fase final: Un Baño de vapor IPA elimina cualquier resto de humedad, garantizando que el cristal esté completamente limpio y listo para su inspección.

- Para los componentes de vidrio con una diagonal inferior a 300 mm, utilizamos un Línea de limpieza por ultrasonidos de 10 etapas. Las etapas incluyen:

- Lavado ultrasónico 2

- Para componentes de vidrio más grandes, hasta 550 mm de diámetrooperamos un Línea de lavado ultrasónico de 6 etapas. Esta línea discurre en paralelo con la primera, presentando una tracción más lenta y secado por aire filtrado al final para garantizar que las piezas más grandes también cumplen nuestras rigurosas normas de limpieza.

Cada pedido, ya sea un prototipo, un lote pequeño o una producción de gran volumen, pasa por una estricta fase de control de calidad.

Las herramientas que empleamos para ayudar en estos controles de calidad son:

- Comparador óptico

- Microscopio de alta potencia

- interferómetro

- Plano óptico

Con estas herramientas especializadas, podemos llevar a cabo una inspección detallada en cada fase de la producción para garantizar que cada lote de componentes ópticos cumple las normas del sector y satisface los estrictos requisitos de nuestros clientes.

Por qué elegir US:

En lighting GLASS, nos comprometemos a ayudar a los clientes a ahorrar tiempo y costes optimizando los procesos de fabricación y envío de productos ópticos. Con una amplia gama de sistemas automáticos de limpieza por ultrasonidos. Y un estricto control de calidad garantiza que el vidrio que suministramos cumple unas normas de limpieza extremadamente estrictas.

Innovamos constantemente y nos esforzamos por mejorar la calidad de nuestros servicios. Si tiene necesidades de limpieza y embalaje óptico, por favor Contacto. Le proporcionaremos la solución más adecuada en función de sus requisitos específicos para garantizar que su proyecto se complete a tiempo y con buena calidad.